Effiziente Produktionsplanung und -steuerung

Die Produktionsplanung und -steuerung ist ein essenzieller Bestandteil gut funktionierender Unternehmen, um klare Produktionsprozesse zu definieren, die Produktion zu Planen und bei Störungen schnell reagieren zu können.

Mit der Produktionsplanung und der konsequenten Verfolgung dieser, ergeben sich wichtige Vorteile:

- Planbare Unterbrechungen und Produktionsausfälle können minimiert werden

- Produktionskapazitäten werden optimal ausgenutzt

- Engpässe oder Verschwendung frühzeitig erkannt

- Benötigtes Material kann termingerecht bestellt werden

- Kosten für Lagerhaltung und Maschinen können gesenkt werden

- Produktivität und Qualität werden gesteigert

- Die Kundenzufriedenheit kann verbessert werden

Dadurch können Unternehmen Produktionsvolumen für neue Kunden schaffen und eine termin- sowie qualitätsgerechte Lieferung sicherstellen. Des Weiteren können externe Anforderungen, wie Produktionsüberwachung, Chargenverfolgung und Rückverfolgbarkeit durch ein Enterprise Ressource Planning System (ERP) vereinfacht und optimiert werden. Was das Unternehmen für Kunden mit diesen Anforderungen attraktiver macht.

Inhaltsverzeichnis

- Definition der Produktionsplanung und -steuerung

- Voraussetzungen für die Produktionsplanung und -steuerung

- Ziele der Produktionsplanung

- Wichtige Teilbereiche der Produktionsplanung

- Schritte der Produktionsplanung

- Optimierung der Termin- und Kapazitätsplanung

- Auftragsfreigabe und -überwachung

- Optimale Nutzung von Ressourcen

- Herausforderung und Optimierung der Produktionsplanung

- Automatisierung und digitale Werkzeuge der Produktionsplanung

1. Definition der Produktionsplanung und -steuerung

Die strategische Produktionsplanung umfasst die gedankliche Vorwegnahme der vorhandenen Kapazität, benötigten Materialien sowie Endprodukte, die zu erwartende Lieferzeit und weitere Einflussfaktoren. Durch die Produktionsplanung sollen alle Einflussfaktoren optimal aufeinander abgestimmt werden.

Im operativen Produktionsablauf greift die Produktionssteuerung ein, um auf weitere Einflussfaktoren zu reagieren. Diese können fehlendes Material durch Lieferverzögerung, Maschinenstillstände oder Krankheit sein. Daraus ergibt sich, dass die Produktionsplanung und -steuerung ein komplexes System ist, welches den gesamten Fertigungsablauf betreut.

2. Voraussetzungen für die Produktionsplanung und -steuerung

Damit die Produktionsplanung und -steuerung zum Erfolg führt, müssen alle Stammdaten vorhanden sein und aktuell gehalten werden. Die korrekte Ermittlung des primären Bedarfs hängt zum Beispiel von vollständigen Stücklisten, richtigen Arbeitsplänen, Losgrößen, Maschinenplätzen und Schichtplänen ab. Je nach Umfang der Produktionssteuerung können noch weitere Variablen hinzukommen.

Wenn das Unternehmen zum Beispiel 10.000 Teile an einen Kunden liefern soll und anhand der Kapazitäten und des Liefertermins weiß, dass die Produktion 3 Monate dauern wird, müssen nicht gleich die 25.000 Rohteile vom Einkauf besorgt werden. Einen Rahmenvertrag mit dem Lieferanten zu schließen und die Rohteile nach Bedarf abzurufen minimiert den benötigten Lagerplatz und dadurch die Kosten.

Durch die Produktionssteuerung, welche die wesentlichen Einflussfaktoren der Prozesse überwacht, wird das Unternehmen in die Lage versetzt, den Fortschritt der Kundenaufträge zu ermitteln und Verzögerungen zu erkennen.

3. Ziele der Produktionsplanung

- Kosten für Material, Bestand und Logistik reduzieren

- Stillstands Zeiten und Leerlauf verringern

- Durchlaufzeit optimieren

- Kapazitäten bestmöglich ausnutzen

- Qualität, Fehlerquote und Ausschuss minimieren

- Liefertreue und Lieferfähigkeit sicherstellen

Durch diese Ziele sollen nicht nur die eigenen Abläufe verbessert werden, sondern auch ein weiteres Primärziel erreicht werden. Nämlich die Kundenzufriedenheit zu steigern. Mit der Optimierung der Prozesse können Unternehmen Kunden langfristig an sich binden und Kapazitäten für neue Kunden schaffen.

4. Wichtige Teilbereiche der Produktionsplanung

Produktionsprogrammplanung

Festlegung der zu produzierenden Mengen, welche im Planungszeitraum für den Verkauf benötigt werden.

Dazu muss vom Verkauf klar kommuniziert werden, welche Produkte, zu welcher Zeit benötigt werden. Wenn der Verkauf Zugriff auf die Produktionsplanung hat kann er mit den Kunden Liefertermine und Mengen verhandeln und vereinbaren.

Kapazitätsplanung

Planung und Anpassung des Kapazitätsangebots an die tatsächliche Kapazitätsnachfrage.

Stetige Veränderungen im Absatzmarkt setzen Flexibilität zu jederzeit voraus. Das frühzeitige Erkennen, des Bedarfs von Kunden, versetzt das Unternehmen in die Lage Kapazitäten anzupassen. Bestellungen eines Kunden entstehen meistens nicht aufgrund freier Kapazitäten, sondern weil der Kunde etwas für sein Unternehmen benötigt.

Terminplanung

Es werden Start- und Endtermine festgelegt.

Die Planung der Produktion bringt alle Beteiligten auf den gleichen Informationsstand und dadurch arbeiten alle auf das gleiche Ziel hin. Des Weiteren wissen Kunden, Lieferanten und Mitarbeiter die geplanten Termine und es werden nicht ständig unnötige Nachfragen gestellt.

Sollten im Planungsprozess wichtige Informationen fehlen, werden diese aktiv besorgt. Durch diesen Prozess entstehen Vorlaufzeiten in der Produktion und nicht jede Störung sorgt für Lieferverzug.

Auftragsfreigabe

Es werden die Auftragsunterlagen mit allen fertigungsrelevanten Informationen bereitgestellt.

Die Freigabe ist der Beginn, des Fertigungsprozesses. Da alle Voraussetzungen für die termingerechte Umsetzung gegeben sind, können nun alle Beteiligten am gleichen Ziel arbeiten.

Auftragsüberwachung

Kontrolle der festgelegten Termine auf den einzelnen Bearbeitungsstationen.

Durch die Festlegung der Stammdaten und des Produktionsablaufs wurde mit dem ERP-System eine Systematik etabliert, welche die Abarbeitung der Planung in der Produktion dokumentiert und steuert. Die Kontrolle dieser Systematik ist wichtig, da ein Plan umgesetzt und überwacht werden muss, um die Ziele zu erreichen. Dabei wird das Unternehmen von der Betriebsdatenerfassung unterstützt und bildet mit dem ERP-System eine gute Grundlage.

5. Schritte der Produktionsplanung

Primär- und Sekundärbedarfsplanung

Für einen individuell festgelegten Zeitraum werden die verkauften Produkte analysiert und unter Berücksichtigung des Liefertermins der Primärbedarf ermittelt. Dadurch generiert das ERP-System automatisch eine Übersicht, in der alle Fertigteile dargestellt werden und die einen ersten Überblick liefert.

Danach wird mit der Ermittlung des Sekundärbedarfs fortgefahren. Durch die automatische Auflösung aller Fertigteile entsteht eine Gesamtübersicht, der benötigten Einzelteile. Parallel werden damit die entsprechenden Produktionsvorschläge, unter der Berücksichtigung von Lagerbeständen, Losgrößen, optimalen Bestellmengen, Fertigungszeiten, Fertigungsplänen und vielen weiteren Stammdaten erzeugt.

An dieser Stelle können die Mengen und Starttermine noch einmal händisch bearbeitet werden. Anschließend geht es mit der Umsetzung der Produktionsaufträge weiter.

Kapazitätsabgleich

Wenn die Produktionsaufträge erstellt wurden und damit die benötigten Kapazitäten festgelegt sind, kann ein Abgleich zwischen Kapazitätsbedarf und -angebot vorgenommen werden. Unter Berücksichtigung des Betriebskalender, der Feiertage, Produktivität und anderer Daten ermittelt das ERP-System automatisch die zur Verfügung stehende Kapazität für den geplanten Zeitraum. Diese kann nun mit der Nachfrage abgeglichen werden und bei Unterschieden können Maßnahmen ergriffen werden.

Terminplanung

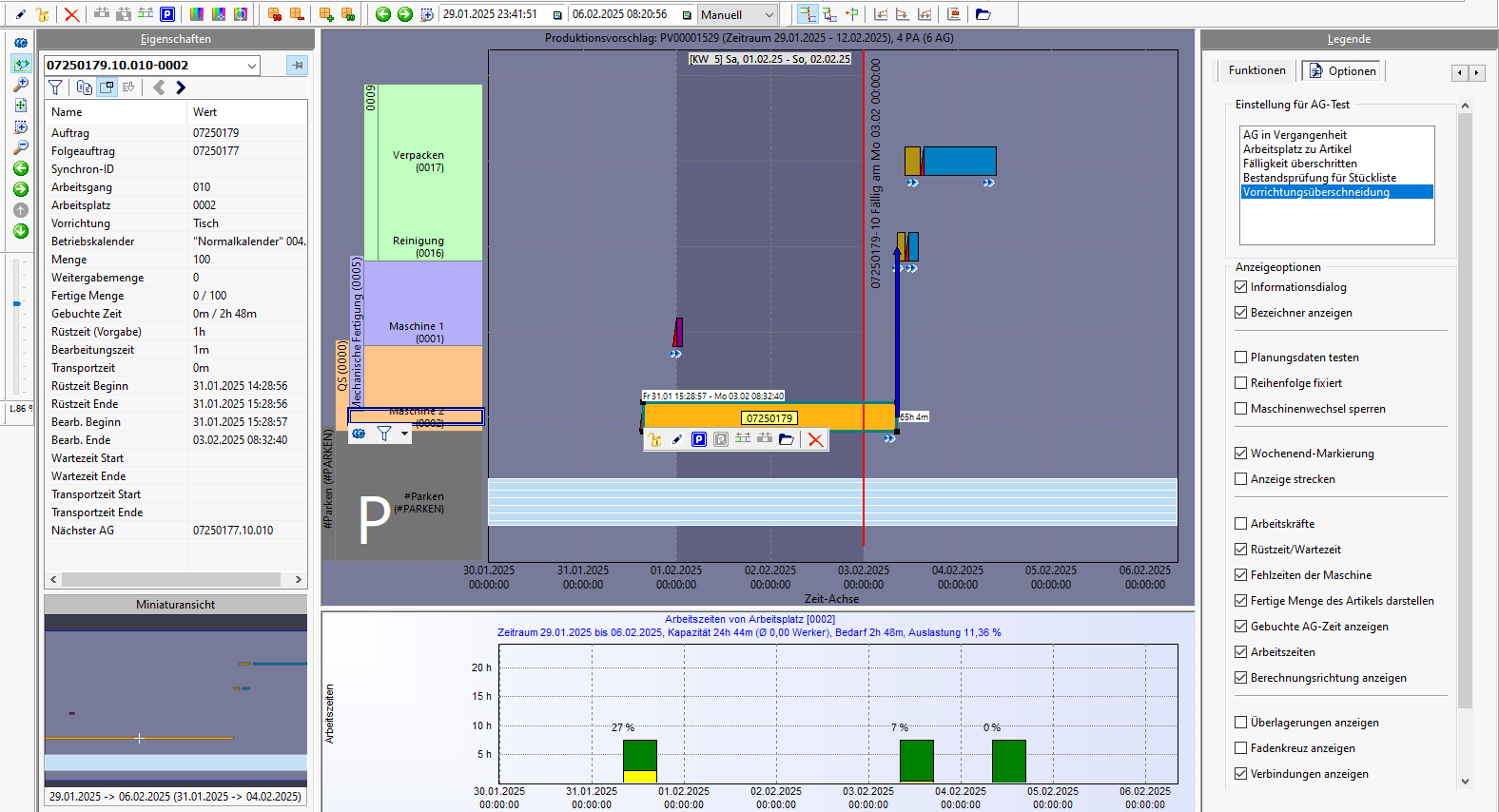

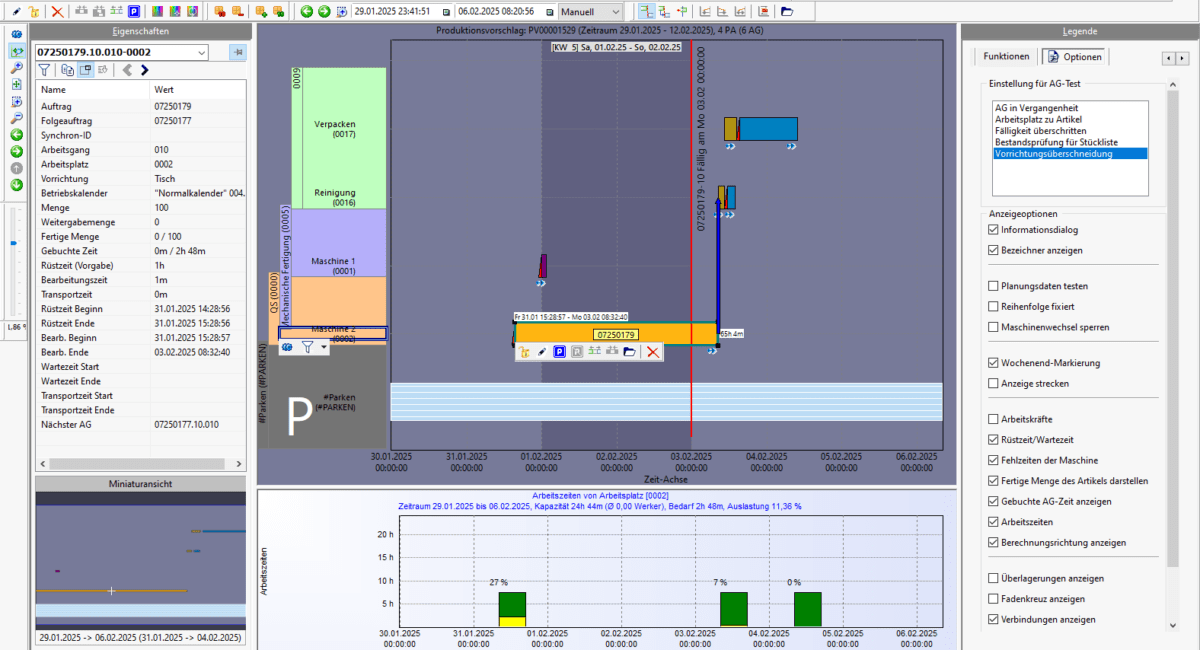

Nach dem der Kapazitätsabgleich durchgeführt wurde und eventuelle Maßnahmen beschlossen sind, kann mit der Terminplanung angefangen werden. Über die Produktionsplanung können die Aufträge an den einzelnen Maschinen noch einmal verschoben werden. Dabei berücksichtigt das ERP-System automatisch Rüstzeiten, verbunden Aufträge, Transportzeiten, Maschinenwartungsintervalle, sowie weitere für die Produktion wichtige Daten. Nach dem Abschluss der Planung schreibt das ERP-System selbstständig relevante Daten, wie Start- und Endtermin, zurück in die Produktionsaufträge. Abschließend sind die Bestellvorschläge zu bearbeiten, die automatisch aus den Produktionsvorschlägen generiert werden können und die vorher eingegebenen Daten berücksichtigen. Auch hier werden Stammdaten, wie Lieferant, Preis, Lieferzeit und andere berücksichtigt und fließen in die Planung ein.

Feinterminierung

Im Zuge der Produktionssteuerung, können die tagesaktuellen Daten im ERP-System analysiert werden und auf Änderungen in der Produktion reagiert werden. Gab es zum Beispiel einen unerwarteten Stillstand an einer Maschine kann sofort reagiert werden, die Produktionsreihenfolge geändert, ein Auftrag verschoben oder eine andere Maschine geplant werden.

6. Optimierung der Termin- und Kapazitätsplanung

Die Termin- und Kapazitätsplanung beeinflussen die Effizienz der Fertigung. Eine dynamische Planung ermöglicht eine kontinuierliche Optimierung und sichert die termingerechte Produktion. Durch ständige Aktualisierung der Stammdaten und Ermittlung so vieler Daten wie möglich kann das ERP-System immer genauere Berechnungen erstellen. Dies beeinflusst die Planungen und optimiert auch diese ständig. Durch die Automatisierung der Datensammlung z.B. durch automatische Mess- oder Zählsystem kann der Aufwand auch hier minimiert werden.

7. Auftragsfreigabe und -überwachung

Die Auftragsfreigabe stellt sicher, dass die benötigten Materialien reserviert und die freigegebenen Aufträge effizient abgewickelt werden. Des Weiteren werden die nachfolgen Abteilungen, durch das ERP-System, informiert und automatisch die nachfolgenden Schritte angestoßen.

Die Auftragsüberwachung ermöglicht eine Kontrolle der Bearbeitungstermine auf den einzelnen Bearbeitungsstationen und ermöglicht es, bei unerwarteten Störungen, schnell zu reagieren.

8. Optimal Nutzung der Ressourcen

Eine effektive Kapazitätsplanung sorgt für eine hohe Auslastung der Produktionssysteme. Sie zeigt freie oder fehlende Kapazitäten auf und ermöglicht es, schon frühzeitig, Gegenmaßnahmen zu ergreifen. So können Engpässe vermieden und Ressourcenverschwendung minimiert werden. Sie bezieht sich auf einen festgelegten Zeitraum und gewährleistet eine kontinuierliche Optimierung des Produktionssystems.

9. Herausforderung und Optimierung der Produktionsplanung

Die Produktionsplanung ist eine sehr komplexe Aufgabe, bei der viele Einflussfaktoren beachtet werden müssen. Oft werden diese aus jahrelanger Erfahrung und Schätzungen erstellt. Durch ein ERP-System können diese Erfahrungen gesammelt, exakte Daten eingetragen und Schätzungen ausgeschlossen werden. Durch die Automatisierung, die mit einem ERP-System einhergeht, entstehen transparente und wiederholbare Prozesse. Diese machen eine Optimierung der Produktion möglich und sichtbar. Die ganzheitliche Planung bietet einen weiteren Aspekt der Produktionsplanung, die dabei hilft Fehler und Verschwendungen zu erkennen und zu vermeiden.

10. Automatisierung und digitale Werkzeuge in der Produktionsplanung

Durch immer weitere Automatisierung, digitale Werkzeuge und Computersysteme (ERP-System) werden die Menschen entlastet und können sich auf Aufgaben konzentrieren, die nicht routinemäßig sind. Dadurch wird auch die oft steigende Fehleranfälligkeit bei Wiederholung minimiert und Routineaufgaben abgegeben. Durch die automatische Datensammlung und damit immer genauere Daten, kann die Produktionsplanung optimiert werden. Durch diesen Prozess werden Termintreue, Qualität und Produktionsmenge effizient gesteuert.

Fazit: wichtige Punkte der Produktionsplanung

- Die Produktionsplanung umfasst nicht nur die Festlegung der herzustellenden Mengen, sondern auch den Sekundärbedarf, die Materialbewegung, die benötigten Maschinen uvm.

- Eine hohe Termintreue, geringe Durchlaufzeiten und Vermeidung von Verschwendung sind zentrale Ziele

- Die Termin- und Kapazitätsplanung stellen einen zeit- und ressourcenoptimierten Ablauf sicher

- Digitale Werkzeuge und Automatisierung steigern die Effizienz und reduzieren Routineaufgaben

- Eine kontinuierliche Optimierung ist entscheidend für den langfristigen Unternehmenserfolg

Mit einer durchdachten und optimierten Produktionsplanung sichern Unternehmen ihre Wettbewerbsfähigkeit, steigern die Effizienz und die Kundenzufriedenheit nachhaltig.